Produkcja szyb samochodowych

Przedstawiamy film ukazujący cały proces produkcji szkła, następnie szyby samochodowej, a potem wymianę szyby samochodowej w jednym z warsztatów Pilkington.

Szkło produkowane jest w hucie w Sandomierzu, z polskiego piasku i wyselekcjonowanych surowców najwyższej jakości. To szkło jest dalej przetwarzane jako szkło budowlane lub służy do produkcji szyb samochodowych. Szyby samochodowe powstają w polskich fabrykach Pilkington NSG, w Sandomierzu i w Chmielowie k. Tarnobrzegu. Opublikowany film prezentuje całkowity proces produkcji przedniej szyby. Produkty marki Pilkington dostarczane są do fabryk samochodów (OEM) lub sieci warsztatów własnych i partnerskich. Na nagraniu macie Państwo okazję zobaczyć, jak wygląda wymiana przedniej szyby w samochodzie osobowym.

Niniejszy film został nakręcony w Polsce. Służy prezentacji naszych nowoczesnych zakładów produkcyjnych oraz doskonale wykwalifikowanych pracowników.

Szyby samochodowe Pilkington posiadają status oryginalnych części zamiennych. To najbardziej zaawansowane technologicznie i wytrzymałe szyby samochodowe, które stosowane jest już na etapie fabrycznym przez największych światowych producentów aut.

Dlaczego warto wybierać markę Pilkington?

- Wyróżnia się dobrym dopasowaniem do karoserii,

- Zapewnia doskonałą widoczność,

- Wykazuje właściwą optykę i kontrolę przepuszczalności światła słonecznego,

- Zapewnia prawidłowe działanie czujników i innych elementów współdziałających z szybą.

Wszelkie procesy produkcyjne spełniają najsurowsze standardy i normy określane przez producentów samochodowych na rynku OE. Produkty Pilkington to gwarancja bezpieczeństwa, komfortu jazdy i wysokiej jakości.

Co wpływa na tak wysoką jakość produktów Pilkington?

- Pilkington współpracuje z producentami samochodów już od etapów projektowania nowych modeli aut,

- Każdy etap produkcji podlega kontroli jakości. Pełną kontrolę przechodzi też każda gotowa do wypuszczenia na rynek szyba,

- Urządzenia do kontrolowania jakości są zatwierdzane przez producentów samochodowych, dzięki czemu tworzymy produkty identyczne technologicznie,

- Posługujemy się zaawansowanymi technologiami kontroli jakości, dzięki którym możemy wykonywać kilka pomiarów naraz w ciągu jednej sekundy,

- Szkło pochodzi z surowców najwyższej jakości,

- Warstwa PVB nakładana jest w środowisku zamkniętym i sterylnym, aby wyeliminować możliwość zanieczyszczeń,

- Stosujemy się do wszelkich wymagań związanych z montażem szkła do karoserii pojazdu w warsztacie,

- Nad udoskonalaniem naszych technologii pracują cztery ośrodki badawczo-rozwojowe i ich oddziały na świecie,

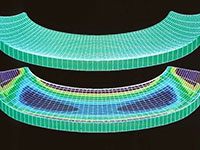

- Produkty Pilkington projektowane są na podstawie komputerowej analizy symulacji gięcia szkła oraz opracowania kształtu i wymiarów szyby o określonych własnościach optycznych,

- Produkty Pilkington wyróżniają się doskonałą jakością i przejrzystością,

- Szyby Pilkington są fabrycznie wyposażone w dodatkowe elementy wyposażenie,

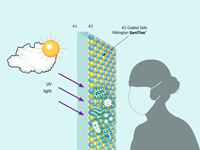

- Dzięki kontroli przepuszczalności światła słonecznego uzyskujemy wyższy komfort jazdy oraz wydajność urządzeń odpowiadających za temperaturę wewnątrz auta,

- Wykorzystywane w procesie produkcji farby ceramiczne wytwarzane są według ściśle określonych wymagań co do przepuszczalności poliuretanów i zmniejszenia do minimum przepuszczalności promieni UV,

- Odpowiedni zarys konturu i kształt powierzchni, aby praca pióra wycieraczki była płynna i nie wpływała na nadmierną eksploatację szkła.

Najwięksi producenci samochodów na świecie potwierdzają nasze zalety

Przedstawiamy listę marek, dla których produkujemy szyby:

Alfa Romeo, Aston Martin, Audi, Bedford, BMW, Daewoo, DAF, Daihatsu, DaimlerChrysler, Ferrari, Fiat, Ford, General Motors, Honda, Innocenti, Isuzu, Iveco, Jaguar, Kia, Lancia, Land Rover, Man, Mazda, Mercedes, Mitsubishi, Nissan, Opel, Porsche, Peugeot/Citroën, Renault, Rolls-Royce, Saab, Seat, Subaru, Suzuki, Toyota, Volvo, Volkswagen.

Warto zwrócić uwagę na fakt, że w przypadku wymiany szyby w pojeździe dobrze jest wybrać produkt o tej samej jakości, co fabryczny oryginał.

Trendy w oszkleniu samochodów.

Skomplikowanie i mnogość wersji wyposażenia.- Wiele wariantów szyb dla tego samego modelu auta.

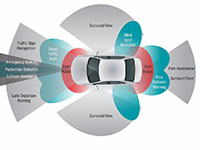

- Wiele dodatkowych funkcji: kontrola hałasu, wiele rodzajów sensorów – zmierzchu, deszczu, wilgoci, ogrzewanie szyb tylnych i przednich, anteny, system ADAS.

- Uszczelki, ramki, uchwyty są montowane fabrycznie, najczęściej automatycznie.

Skomplikowana geometria i duża powierzchnia szyby.

- Szyby gięte w kilku płaszczyznach i coraz większa.

- „Double bubble” w Prius.

- Duże wymagania dotyczące tolerancji kształtu, gięcia i optyki dla potrzeb poprawnego działania systemu ADAS.

- Kształtowanie, gięcie na prasach zapewniających 100 % odwzorowania wzorca kształtu.

Ścisła współpraca z producentami samochodów.

- Producent oszklenia jest angażowany już w momencie projektowania nowego modelu auta np. Toyota Prius PHV 2017.

- Komputerowe projektowanie i symulacja form.

- Szkło do produkcji jest coraz cieńsze i jednocześnie zgodne z wymogami bezpieczeństwa i transparentności np. Toyota „i-ROAD” z najcieńszą na świecie szybą Pilkington – szkło o grubości 1 mm.

Produkcja szkła i szyb samochodowych

Pilkington Automotive produkuje w Polsce kilkanaście milionów szyb samochodowych w fabryce w Sandomierzu i w nowo otwartej Chmielowie k. Tarnobrzega. Produkujemy auto szyby do samochodów osobowych, dostawczych, ciężarowych i autobusów. Dysponujemy wszystkim rodzajami szyb do praktycznie wszystkich modeli aut spotykanych w Polsce. Oferujemy przednie szyby, boczne, tylne oraz szklane dachy dla wszystkich Klientów, którzy cenią jakość i bezpieczeństwo.

Projektowanie wspomagane komputerowo (CAD)

Niezawodną jakość zawdzięczamy technologii komputerowej. Wykorzystujemy ją wszechstronnie, m.in. do ustalania kryteriów projektowania, takich jak:

- kształt i rozmiary szkła,

- kształt i rozmiar sitodruku opaski zaciemniającej,

- optymalny projekt obwodów grzewczych dla szyb tylnych z sitodrukiem.

Produkcja wspomagana komputerowo (CAM)

Informacje uzyskane dzięki technologii CAD wykorzystujemy do sterowania maszynami, które:

- produkują sita do drukowania,

- produkują wyposażenie i oprzyrządowanie,

- wykonują wstępną obróbkę szkła.

W naszych zakładach proces wstępnej obróbki szkła surowego jest niemal całkowicie zautomatyzowany.

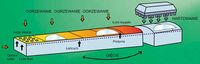

Piec hartowniczy przelotowy

Piece hartownicze przelotowe pozwalają na zastosowanie do produkcji szyb bocznych i tylnych kilku procesów, które specjalnie opracowali inżynierowie firmy Pilkington. Do procesów tych zaliczamy technologię Simplex oraz konwencjonalne i zaawansowane gięcie w prasie. Szkło surowe jest transportowane przez strefę ogrzewania pieca na wałkach i niskiej rozszerzalności cieplnej.

Simplex

- Technologia ta wykorzystywana jest do produkcji szyb bocznych i tylnych,

- Szyba transportowana jest na wałkach przez strefę ogrzewania pieca, aż do umieszczonej na zewnątrz formy pierścieniowej. Wałki opadają, a szkło pod wpływem siły ciążenia osiada na formie dopasowując się do jej kształtu,

- Następnie produkt niezwłocznie trafia do sekcji hartowania, gdzie zostaje gwałtownie schłodzony.

Konwencjonalne gięcie w piecu (CPB)

Technologia CPB została wymyślona, opracowana i wdrożona przez Pilkington.

- U wylotu pieca szyba jest podnoszona z wałków przez formę wklęsłą i dociskana do formy wypukłej, nieruchomej,

- Forma wklęsła opada, a szyba osiada swobodnie na wałki, skąd transportowana jest do sekcji chłodzenia,

- Gwałtowne schładzanie następuje wskutek oddziaływania strumieniami powietrza płynącymi ze specjalnie skonstruowanej dmuchawy. Warstwa wierzchnia schładza się szybciej, przez co powstają naprężenia ściskające, wynikające z wolniejszego schładzania rdzenia. Tak właśnie szkło hartowane nabiera swoich wyjątkowych właściwości.

Zaawansowane gięcie w piecu

- Tafle gięte są pojedynczo w prasie z formą wklęsłą i wypukłą,

- Proces jest bardzo precyzyjny i wyróżnia się wysoką powtarzalnością,

- To doskonała metoda na wydajne formowanie wariantów bocznych lub tylnych o zróżnicowanych krzywiznach,

- Zaawansowana metoda gięcia w prasie (APBT) została opracowana przez firmę Pilkington dla potrzeb formowania elementów szklanych, cieńszych i bardziej złożonych,

- Dalszym rozwinięciem tej technologii jest linia APBL. Po raz pierwszy w Europie wprowadzana w fabryce Pilkington w Chmielowie k. Tarnobrzega.

Piec z trzonem gazowym

Metoda zaawansowanego gięcia szyb bocznych firmy Pilkington

Płaskie szkło surowe trafia do chłodnej części pieca. Surowiec mięknie podtrzymywany przez gazową poduszkę powietrzną i przechodzi w strefę ogrzewania. Tafla stopniowo wygina się, a na końcu przybiera krzywiznę łoża na gorącym końcu pieca.

Właściwości produktów

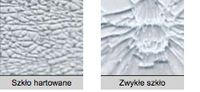

W produkcji modeli bocznych i tylnych dla różnego typu pojazdów powszechnie stosuje się dziś szkło hartowane.

Tego rodzaju tworzywa muszą spełniać bardzo rygorystyczne wymagania pod względem wytrzymałości mechanicznej, a także sposobu pękania szkła. Odpowiednie właściwości uzyskuje się dzięki dokładnej kontroli warunków obróbki. Szkło pęka pod wpływem naprężenia powierzchni. Na powierzchni hartowanej występują naprężenia ściskające, dzięki czemu jest ona blisko 4 razy bardziej wytrzymała niż zwykłe szkło.

W chwili wypadku drogowego szkło hartowane pęka na bardzo małe i stosunkowo nieszkodliwe odłamki.

Produkcja szyb laminowanych do samochodów

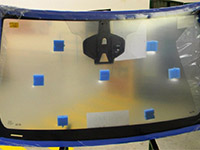

Automatyczna wstępna obróbka szkła – wycięcie i szlifowanie

Surowiec czyli wyprodukowane w hucie Pilkington szkło szkła float o grubości od 1,5 do 3,0 mm poddawane jest automatycznej, trzyetapowej obróbce wstępnej na zintegrowanych liniach produkcyjnych. Zarówno szkło surowe, jak i gotowy produkt jest ładowany i odbierany przez roboty.

Do określonego kształtu, zgodnego ze wzorcem dla danego modelu auta, szkło przycinane jest przy użyciu krajaka sterowanego numerycznie CNC z funkcją automatycznego obłamywania. Na sąsiednim stole, następuje szlifowanie na mokro ostrych krawędzi szkła, które dodatkowo profilowane są zgodnie ze specyfikacją producenta danej marki samochodowej.

Sitodruk

Dwie tafle szkła, z których powstanie szyba przednia, są łączone w parę dopiero na końcu procesu produkcyjnego.

Na wewnętrzną warstwę szkła nakłada się metodą seriografii warstwę emalii ceramicznej, aby utworzyć czarną opaskę, która pełni funkcję dekoracyjną, chroni przed szkodliwym wpływem promieniowania UV i ułatwia klejenia szyb przednich.

Emulsja szybko wysycha, ale jej pełne utwardzenie nastąpi po wygięciu szyby w piecu.

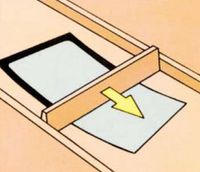

Formowanie szkła – nadawanie kształtu

Teraz nadszedł proces uzyskania odpowiedniej krzywizny dla obu tafli szkła z których powstanie szyba przednia. Para tafli szklanych trafia na wygięte formy stalowe, które przechodzą przez długi piec, gdzie są ogrzewane do temperatury 620°C. Szkło wygina się pod własnym ciężarem do momentu, aż przybierze kształt formy.

Piece w zakładach produkcyjnych Pilkington wyposażone są w funkcję ogrzewania różnicowego, która pozwala na kontrolowanie stopnia wygięcia i stosowanie nawet skomplikowanych form. Dzięki tej technologii kształty są złożone i uzyskane w bardzo precyzyjnych parametrach. Ta technologia zabezpiecza je przed ryzykiem "odstawania" na narożnikach.

W zakładzie Pilkington w Chmielowie k. Tarnobrzega kształt jest formowany przy pomocy prasy hydraulicznej. Prasa dociska szkło do przygotowanego wzorca szyby odpowiadającego danemu modelowi auta. Dlatego możliwe jest uzyskanie szyby idealnie odpowiadającej wzorcowi producenta samochodu.

Potem następuje kontrolowany proces schładzania zwany odprężaniem szyb. W ten sposób eliminujemy wszelkie niepotrzebne naprężenia. Dzięki temu szyba jest mniej podatna na uszkodzenia od kamienia i pęknięcia podczas jazdy po nierównym terenie. Wielu producentów tanich zamienników wykonuje ten element procesu pobieżnie lub z niego rezygnuje. Wtedy kierowcę może spotkać tzw. samoistne pęknięcie. Potem następuje kolejna kontrola jakości, mycie i transport do laminowania.

Proces laminacji szyby

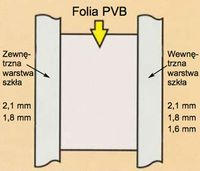

Laminacją określamy trwałe zespolenie dwóch tafli szklanych przy pomocy włożonej pomiędzy nimi folii PVB. Prawidłowo przeprowadzona laminacja gwarantuje bezpieczeństwo. To właśnie dzięki niej uzyskujemy trwałość konstrukcji auta, odpowiednie działanie poduszek powietrznych w przypadku kolizji oraz, co równie ważne, zabezpieczenie szkła przed przebiciem.

Składanie obu warstw szkła następuje w sterylnie czystym pomieszczeniu. Wszystko po to, aby wyeliminować ryzyko przedostania się między warstwy jakichkolwiek zanieczyszczeń. Górną i dolną taflę przekłada się folią PVB. W ten sposób powstaje swoista "kanapka szklana". Złożone szyby wędrują do pieca workowego, gdzie każda „kanapka” umieszczona jest przez roboty w indywidualnych workach. Tutaj zachodzi wstępna laminacja, czyli odessanie powietrza i wstępne sklejenie. Laminacja końcowa dokonuje się w autoklawie, w temperaturze 140°C i pod ciśnieniem 10-15 kg/cm2. Obie warstwy szkła i folia są już zespolone na stałe. W ten sposób mamy już bezpieczną, laminowaną szybę samochodową. Pozostało tylko nałożenie uszczelek (ekstruzja i enkapsulacja) oraz montaż wyposażenia dodatkowego.

Tylne szyby samochodowe

Tu też zaszło wiele zmian w ich kształcie i funkcjonalności. Ogrzewanie stało się standardem. Stopień ich gięcie jest coraz większy - uzyskujemy lepszą widoczność. Coraz częściej pojawiają się anteny i kamery oraz powłoka anty-fog, chroniąca przed zaroszeniem. Produkcja ich wymaga zaawansowanego zaplecza technicznego i wiedzy. Dlatego, produkują je głównie markowi dostawcy, jak np. Pilkington. Rzadko można je dostać w wersji zamiennika.

Nakładanie uszczelek (ekstruzja i enkapsulacja) oraz montaż wyposażenie dodatkowego

Uszczelki nakłada się bezpośrednio w fabryce, w formie płynnego polimeru lub granulatu, przy pomocy wtryskiwarek. Taka technologia pozwala na doskonałe przyleganie i wytrzymałość tworzywa. Ekstruzja i enkapsulacja to dwa typy uszczelek gwarantujących trwałość oraz bezpieczeństwo montażu szyby w aucie. Na końcu procesu montowane jest wyposażenie dodatkowe zależne od modelu auta. Mogą to być sensory, ramki na sensory, ramki na kamery, listwy, ramki zewnętrzne, uchwyty na lusterka i wiele innych.

Jakość i bezpieczeństwo

W firmie Pilkington jakość szyb kontrolujemy na każdym etapie procesu produkcji. Dodatkowo, każda szyba schodząca z naszych linii produkcyjnych poddawana jest końcowej kontroli jakości. Kształt sprawdzany jest poprzez przyłożenie szyby do wzornika. Kontrolujemy średnio 70 punktów na całej powierzchni szyby. Podczas, gdy producenci tanich zamienników są w stanie sprawdzić jedynie kilka punktów na obwodzie. Potem szyba przechodzi do ciemni, gdzie przechodzi kontrolę optyczną. Każda partia sprawdzana jest również pod względem bezpieczeństwa i wytrzymałości. Stosujemy testy uderzenia kulą lub manekinem oraz wielogodzinnego trzymania produktu w warunkach skrajnie wysokich temperatur z jednoczesną wysoką wilgotnością.

Właściwości i budowa szkła laminowanego

Wytrzymałe i bezpieczne szkło laminowane wykorzystuje się w produkcji szyb przednich do aut, samolotów i lokomotyw, ale także coraz częściej do oszkleń bocznych. Składa się ono z dwóch warstw szkła złączonych folią PVB (poliwinylobutyral). Taki rodzaj materiału jest odporny na przebicie. To wysoki poziom ochrony i bezpieczeństwa. W czasie zderzenia, uniemożliwia wypadnięcie pasażera na zewnątrz auta. Zmniejsza ponadto negatywne skutki uderzenia głową o szkło.

Typowa budowa szkła laminowanego

Ewolucja szyby przedniej

1900-1912

Szyby przednie w pierwszych modelach aut były całkiem płaskie i osadzano je w ramach drewnianych. Na początku było to zwykłe szkło.

1912

To czasy powstania firmy Pilkington Automotive. Rozpoczyna się produkcja niedawno wynalezionego szkła laminowanego. Pierwsze laminaty łączono warstwą antycelulozy.

1918-1930

Wtedy wprowadzono szyby przednie dzielone w pionie i poziomie, które można było otwierać - każdą z osobna. U góry zamocowane były zawiasy. Takie rozwiązania były charakterystyczne dla dużych, zamkniętych samochodów.

1925-1955

Oto czasy modeli jednoczęściowych, nieruchomych i płaskich, ale osadzanych już w ramie metalowej. Mocowano je pionowo bądź nachylone pod nieznacznym kątem. W tych czasach szyby przednie miały już wszystkie typy samochodów.

1948

W tym roku pojawiła się pierwsza folia międzywarstwowa z poliwinylu. Miała silniejsze właściwości spajające i była mocniejsza. Po raz pierwszy zastosowaną folię PVB w połowie lat 60. XX wieku.

1948-1953

Od 1953

To czasy pojawienia się na rynku poprzedniczki modeli giętych, mianowicie płaskiej szyby przedniej dwuczęściowej łamanej w kształcie litery V. Przez krótki czas montowano ją w limuzynach, a później w autach sportowych.

Pierwszy, jednoczęściowy gięty model przedniego szkła samochodowego montowano początkowo pod kątem ok. 30°, później pod kątem 50° do pionu.

Od 1971

Rozpoczyna się produkcja bardziej skomplikowanych laminowanych szyb przednich z pasem przeciwsłonecznym i opaską zaciemniającą nanoszoną sitodrukiem. Stożkowaty kształt zapewnia dobrą jakość optyczną nawet w przypadku montażu pod kątem 65° do pionu.

Od 1988

Pod koniec lat 80. zaczęto produkowanie tafli przednich, które swoim kształtem harmonijnie współgrają z linią nadwozia samochodu.

Od 2002

Nie tylko bardziej złożone krzywizny szklane, które stały się integralnym elementem konstrukcji nośnej auta, ale i wprowadzenie różnorodnego wyposażenie dodatkowe stało się standardem w produkcji szyb przednich. Współcześnie szkło samochodowe wyposażane jest m.in. w elementy ogrzewania elektrycznego, powłoki odbijające ciepło, automatyczne czujniki deszczu i światła, odkryte krawędzie i inne.

Wyroby marki Pilkington Automotive w akcji

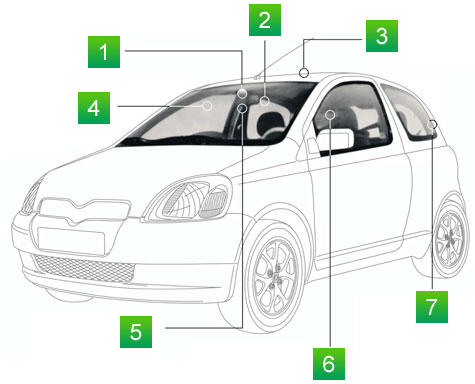

1. Czujniki deszczu

Nasza firma stworzyła i opatentowała czujnik, który pod wpływem działania promieni podczerwonych jest w stanie wykryć wilgoć na przedniej szybie. Automatycznie uruchamia on wycieraczki i ustala odpowiednią częstotliwość pracy, dopasowaną do wielkości opadów.

2. Kształtowanie szkła

Mocno gięte szkło dopasowujemy do kształtu auta.. W celu uzyskania złożonych kształtów pozbawionych fałd i rozmaitych defektów optycznych, po podgrzaniu szkła stosujemy gięcie grawitacyjne albo na prasie.

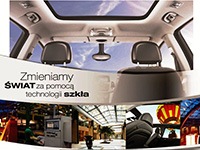

3. Dachowe okna szklane

Coraz częściej spotykanym trendem jest projektowanie i stosowanie dużych dachów szklanych w samochodach. Ich powierzchnia jest zazwyczaj dwa lub trzy razy większa od tradycyjnych, co powoduje optyczne powiększenie powierzchni oraz zwiększenie ilość światła docierającego do wnętrza auta. Ponadto, produkuje się szyby typu „cielo” czyli szkło, które w jednym kawałku przechodzi od przodu samochodu na znaczną część dachu.

4. Szyby chroniące przed promieniami słonecznymi

Produkty ograniczają nagrzewanie się auta, powodowane przez promienie słoneczne.

- Zwiększenie komfortu pasażerów,

- Obniżenie obciążenia układu klimatyzacji, zmniejszające ilość zużywanego paliwa,

- Zmniejszenie przepuszczalności promieni UV, efektem czego jest wydłużenie trwałości materiałów, wykorzystanych w wykończeniu wnętrza samochodu.

5. Funkcja odprowadzania wody

Funkcja ogrzewania daje możliwość usunięcia skroplonej pary wodnej z wnętrza samochodu oraz lodu z zewnętrznych powierzchni. Powłoka hydrofobowa powoduje sprawne spływanie wody deszczowej z szyb, co ma wpływ na poprawienie widoczności kierowcy oraz pasażerów.

6. Laminowane szyby boczne

- Zwiększony komfort - zredukowanie hałasu o wysokiej częstotliwości, doskonała ochrona przeciwsłoneczna i przeciw promieniowaniu ultrafioletowemu oraz zmniejszenie bezpośredniego promieniowania słonecznego,

- Zwiększone zabezpieczenie - zmniejszone ryzyko kradzieży oraz wzmocnienie ochrony antywłamaniowej,

- Zwiększone bezpieczeństwo - zmniejszone ryzyko na wypadnięcie z samochodu w czasie jazdy oraz podwyższona odporność na przebicia i uszkodzenia szyb.

7. Systemy szklenia

Dodatkowe komponenty i funkcje, które dodajemy po zakończonym procesie produkcji. Celem jest podwyższenie wartości wyrobu – przykładem są kasety czy moduły drzwiowe. Enkapsulacja daje możliwość formowania ramy i uszczelki okna na szkle w sposób bezpośredni, w systemie zamkniętego formowania.

Wszystkie produkty marki Pilkington to najwyższa jakość wykonania. Polecamy wyroby chroniące przed promieniami słonecznymi, dające komfort pasażerom oraz posiadające system ogrzewania, służący do zabezpieczania ich przed parowaniem oraz oszronieniem. Wykorzystujemy innowacyjne technologie, proponując także szyby antywłamaniowe oraz systemy przeszkleń - również z enkapsulacją i ekstruzją oraz dodatkowymi komponentami.